Po prostu wyjaśniamy wszystkie rodzaje technologii drukowania 3D, z których dzisiaj korzystają drukarki 3D. Dowiedz się więcej o FDM, SLA, MSLA, DLP, SLS, DMLS, SLM, EBM, napylaniu materiału, DOD, wyrzucaniu spoiwa i nie tylko.

Jeśli jesteś nowy we wspaniałym świecie druku 3D, obyśmy jako pierwsi zaoferowali Ci ciepłe powitanie. Będziesz się dobrze bawić.

Wyzwaniem, przed którym stoi wielu nowicjuszy w druku 3D, jest rozróżnienie między różnymi dostępnymi procesami i materiałami. Jaka jest różnica między rodzajami drukowania 3D, takimi jak na przykład FDM i SLS? A może SLS i binder jetting? Lub EBM i DMLS? To może być dość mylące, a przy tak wielu różnych akronimach latających, można by było pomylić rodzaj drukowania 3D z gatunkiem muzyki tanecznej.

Prawda jest taka, że drukowanie 3D, powszechnie nazywane wytwarzaniem addytywnym, to termin zbiorczy obejmujący grupę różnych procesów drukowania 3D. W 2015 roku utworzono standard ISO/ASTM 52900 w celu ujednolicenia całej terminologii i sklasyfikowania każdego z różnych typów drukarek 3D.

W sumie do tej pory zidentyfikowano i ustalono siedem kategorii procesów wytwarzania przyrostowego. Te siedem procesów drukowania 3D przyniosło wiele różnych rodzajów technologii drukowania 3D, z których obecnie korzystają drukarki 3D. W tym artykule zrobiliśmy co w naszej mocy, aby opisać, czym one są i po prostu wyjaśnić, jak działają.

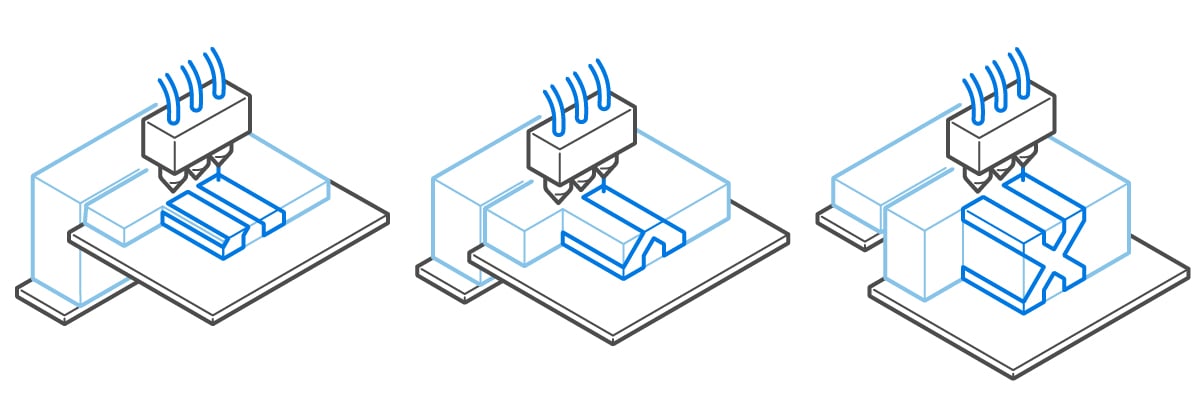

PROCES DRUKOWANIA 3D: WYTŁACZANIE MATERIAŁU

Wytłaczanie materiału

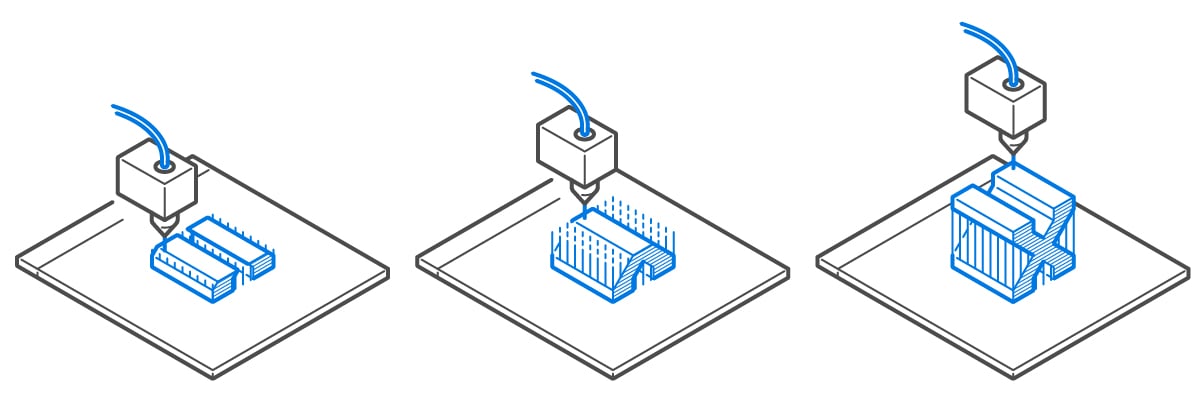

Wytłaczanie materiału jest dokładnie tym, na co wygląda: materiał jest wytłaczany przez dyszę. W większości przypadków ten materiał to plastikowe włókno przepychane przez rozgrzaną dyszę, które topi je w procesie. Drukarka umieszcza materiał na platformie roboczej wzdłuż z góry określonej ścieżki, gdzie włókno następnie stygnie i zestala się, tworząc solidny obiekt. Można również wytłaczać pastę metalową, biożele, beton, czekoladę i szeroką gamę innych materiałów, ale najczęściej stosuje się tworzywa sztuczne.

- Rodzaje technologii druku 3D: Fused Deposition modeling (FDM), czasami nazywane wytwarzaniem stapianych włókien (FFF)

- Materiały: Filament z tworzywa sztucznego (PLA, ABS, PET, PETG, TPU, Nylon, ASA, PC, HIPS, włókno węglowe i wiele innych ) i inne materiały

- Dokładność wymiarowa: ± 0,5% (dolna granica ± 0,5 mm)

- Typowe zastosowania: obudowy elektryczne, testy kształtu i dopasowania, figi i osprzęt, modele odlewania metodą traconego wosku itp.

- Atuty: Najtańsza metoda druku 3D, szeroka gama materiałów

Modelowanie osadzania topionego (FDM)

https://www.youtube-nocookie.com/embed/B1DOjAYvdJQ?feature=oembed

Urządzenia do wytłaczania materiałów są najczęściej dostępnymi – i niedrogimi – rodzajami technologii druku 3D na całym świecie. Być może znasz je jako modelowanie topionego osadzania lub FDM. Są one również czasami określane jako produkcja włókien stapianych lub FFF.

Zwykle działa to tak, że szpula filamentu jest ładowana do drukarki 3D i podawana do dyszy drukarki w głowicy wytłaczarki. Dysza drukarki jest podgrzewana do żądanej temperatury, po czym silnik przepycha filament przez nagrzaną dyszę, powodując jego stopienie.Najlepsi z najlepszychNajlepsze drukarki 3D na rok 2022 – Poradnik dla kupujących

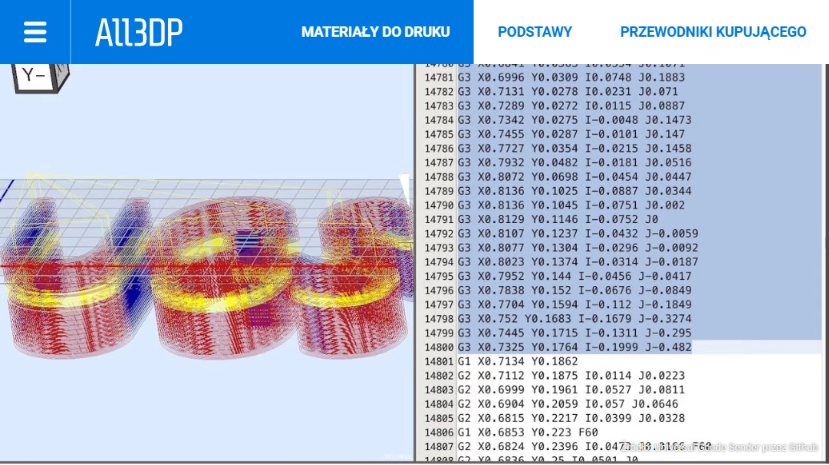

Następnie drukarka przesuwa głowicę wytłaczarki zgodnie z określonymi współrzędnymi, kładąc stopiony materiał na platformie roboczej, gdzie stygnie i zestala się. Gdy warstwa jest gotowa, drukarka przystępuje do układania kolejnej warstwy. Ten proces drukowania przekrojów jest powtarzany, budując warstwa po warstwie, aż do pełnego uformowania obiektu.

W zależności od geometrii obiektu, czasami konieczne jest dodanie konstrukcji wsporczych, na przykład, jeśli model ma strome zwisające części.

FDM jest stosowany w budynkach drukowanych w 3D przez wytłaczanie gliny lub betonu, drukowanych w 3D pustyniach przez wytłaczanie czekolady, drukowanych w 3D organów przez wytłaczanie żywych komórek w biożelu, masz pomysł. Jeśli da się go wytłoczyć, to można go wydrukować w 3D, no prawie.https://www.youtube-nocookie.com/embed/Sd3coOTCh_A?start=56&feature=oembed

PROCES DRUKOWANIA 3D: POLIMERYZACJA KADZI

Polimeryzacja kadzi za pomocą lasera

Polimeryzacja kadzi to proces drukowania 3D, w którym źródło światła selektywnie utwardza żywicę fotopolimerową w kadzi. Innymi słowy, światło jest precyzyjnie kierowane w konkretny punkt na cienkiej warstwie płynnego plastiku, aby go utwardzić. Ten proces jest powtarzany warstwa po warstwie, aż do uformowania części 3D.

Trzy popularne formy polimeryzacji w kadzi to stereolitografia (SLA), cyfrowe przetwarzanie światła (DLP) i maskowana stereolitografia (MSLA). Podstawową różnicą między tymi rodzajami technologii druku 3D jest źródło światła, którego używają do utwardzania żywicy. Poniżej szczegółowo opisujemy każdą metodę.

Niektórzy producenci drukarek 3D, zwłaszcza ci, którzy produkują profesjonalne drukarki 3D, używają nieco unikalnych i opatentowanych odmian polimeryzacji kadziowej, więc na rynku mogą pojawić się różne rodzaje SLA. Jeden producent, Carbon, stosuje technologię polimeryzacji w kadzi, którą nazywa cyfrową syntezą światła (DLS), Origin by Stratasys nazywa tę technologię programowalną fotopolimeryzacją (P³), Formlabs oferuje to, co nazywa stereolitografią niskiej siły (LFS), a Azul 3D jest pierwszym, który komercjalizacji formy szybkiego drukowania (HARP) w formie polimeryzacji kadziowej. Istnieje również produkcja metali oparta na litografii (LMM), mikrostereolitografia projekcyjna (PµSL) i Digital Composite Manufacturing (DCM), która jest technologią wypełnionego fotopolimeru, która wprowadza dodatki funkcjonalne, takie jak włókna metalowe i ceramiczne, do ciekłej żywicy.

- Rodzaje technologii druku 3D: stereolitografia (SLA), maskowana stereolitografia (MSLA), mikrostereolitografia (µSLA) i inne.

- Materiały: Żywice fotopolimerowe (wylewane, transparentne, przemysłowe, biokompatybilne itp.)

- Dokładność wymiarowa: ±0,5% (dolna granica ±0,15 mm lub 5 nanometrów z µSLA)

- Typowe zastosowania: prototypy polimerów przypominające formy wtryskowe; odlewanie biżuterii; aplikacje stomatologiczne

- Mocne strony: Gładkie wykończenie powierzchni, drobne szczegóły funkcji

Stereolitografia (SLA)

https://www.youtube-nocookie.com/embed/8a2xNaAkvLo?feature=oembed

SLA posiada historyczne wyróżnienie jako pierwsza na świecie technologia druku 3D. Stereolitografia została wynaleziona przez Chucka Hulla w 1986 roku, który złożył patent na tę technologię i założył firmę 3D Systems w celu jej komercjalizacji.

Drukarka SLA wykorzystuje lustra, znane jako galwanometry lub galvos, z których jedno jest umieszczone na osi X, a drugie na osi Y. Galwa te szybko kierują wiązkę lasera przez kadź z żywicą, selektywnie utwardzając i wzmacniając przekrój obiektu wewnątrz tego obszaru budynku, budując go warstwa po warstwie.

Większość drukarek SLA używa do utwardzania części lasera na ciele stałym. Wadą tego typu technologii druku 3D przy użyciu lasera punktowego jest to, że śledzenie przekroju obiektu może zająć więcej czasu w porównaniu z naszą następną metodą (DLP), która jednocześnie utwardza całą warstwę.

Cyfrowe przetwarzanie światła (DLP)

Patrząc na cyfrowe maszyny do przetwarzania światła, tego typu drukarki 3D są prawie takie same jak SLA. Kluczową różnicą jest to, że DLP wykorzystuje cyfrowy projektor świetlny do błyskania jednego obrazu każdej warstwy jednocześnie (lub wielu błysków w przypadku większych części).

Ponieważ projektor jest ekranem cyfrowym, obraz każdej warstwy składa się z kwadratowych pikseli, co skutkuje warstwą utworzoną z małych prostokątnych bloków zwanych wokselami.

Światło jest rzucane na żywicę za pomocą ekranów z diodami elektroluminescencyjnymi (LED) lub źródła światła UV (lampy), które jest kierowane na powierzchnię roboczą za pomocą cyfrowego mikrolusterka (DMD).

DMD to szereg mikrolusterek, które kontrolują, gdzie światło jest rzutowane i generują wzór świetlny na powierzchni roboczej.

Maskowana stereolitografia (MSLA)

https://www.youtube-nocookie.com/embed/lE8TxgpXx9M?feature=oembed

Zamaskowana stereolitografia wykorzystuje matrycę LED jako źródło światła, prześwietlające światło UV przez ekran LCD wyświetlający jednowarstwowy wycinek jako maskę — stąd nazwa.

Podobnie jak DLP, fotomaska LCD jest wyświetlana cyfrowo i składa się z kwadratowych pikseli. Rozmiar w pikselach fotomaski LCD określa ziarnistość wydruku. W ten sposób dokładność XY jest stała i nie zależy od tego, jak dobrze można powiększać/skalować obiektyw, jak ma to miejsce w przypadku DLP. Inną różnicą między drukarkami opartymi na DLP a technologią MSLA jest to, że ta ostatnia wykorzystuje tablicę setek pojedynczych emiterów, a nie jednopunktowe źródło światła, takie jak dioda laserowa lub żarówka DLP.Świetne żywiczne drukarki 3DNajlepsze ekonomiczne drukarki 3D z żywicy w 2022 r

Podobnie jak DLP, MSLA może, pod pewnymi warunkami, osiągnąć krótszy czas drukowania w porównaniu z SLA. Dzieje się tak, ponieważ cała warstwa jest odsłaniana na raz, zamiast śledzić obszar przekroju za pomocą punktu lasera.

Ze względu na niski koszt jednostek LCD, MSLA stało się popularną technologią w segmencie budżetowych stacjonarnych drukarek żywicznych.

Inne technologie polimeryzacji kadzi

Jak wspomnieliśmy powyżej, rośnie lista prawnie zastrzeżonych sposobów polimeryzacji w kadzi, szczególnie w kręgach zawodowych. Zamiast mówić o każdym z osobna i ryzykować, że się powtarzamy, zestawiliśmy je w formie listy z linkami do odpowiednich witryn producentów, gdzie można przeczytać więcej.

- Programowalna fotopolimeryzacja (P3)

- Szybkie drukowanie na dużych powierzchniach (HARP)

- Produkcja metali oparta na litografii (LMM)

- Produkcja dodatków z włączonym światłem (LEAP)

- Mikrosterelitografia projekcyjna (PµSL)

- Cyfrowa produkcja kompozytów (DCM)

PROCES DRUKOWANIA 3D: FUZJA ŁOŻA PROSZKOWEGO

Fuzja z łożem proszkowym

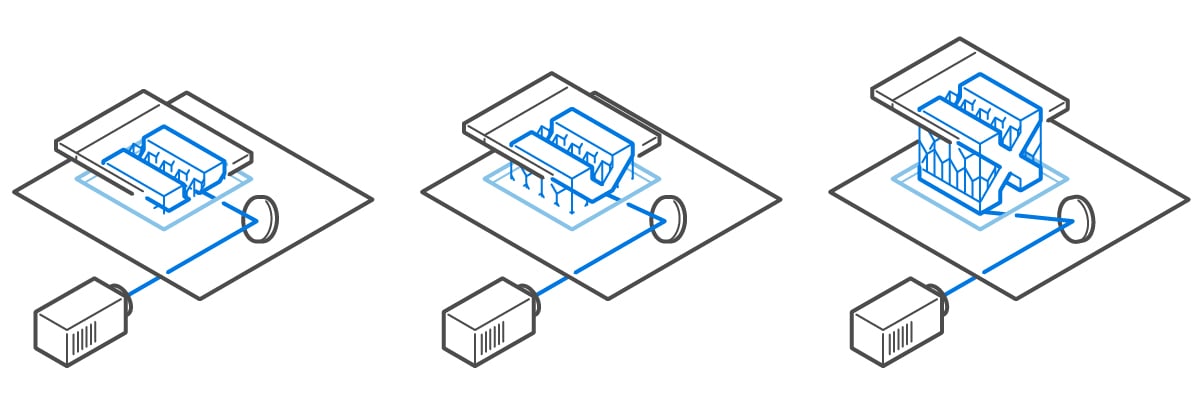

Fuzja łoża proszkowego to proces drukowania 3D, w którym źródło energii cieplnej selektywnie indukuje fuzję między cząstkami proszku (plastiku, metalu lub ceramiki) wewnątrz obszaru budowy, aby utworzyć solidny obiekt warstwa po warstwie.

Urządzenia do stapiania łoża proszkowego rozprowadzają cienką warstwę sproszkowanego materiału na łożu druku, zwykle za pomocą rodzaju ostrza lub wycieraczki. Energia stapia określone punkty na warstwie proszku, następnie nakładana jest kolejna warstwa proszku i proces powtarza się aż do wyprodukowania całego obiektu. Ostatni przedmiot jest zamknięty i podtrzymywany w nieskondensowanym proszku.

- Rodzaje technologii druku 3D: selektywne spiekanie laserowe (SLS), selektywne topienie laserowe (SLM), topienie wiązką elektronów (EBM), bezpośrednie spiekanie laserowe metali (DMLS), Multi Jet Fusion (MJF)

- Materiały: proszki termoplastyczne (Nylon 6, Nylon 11, Nylon 12 itp.), proszki metali (stal, tytan, aluminium, kobalt itp.), proszki ceramiczne

- Dokładność wymiarowa: ± 0,3% (dolna granica ± 0,3 mm)

- Typowe zastosowania: części funkcjonalne, złożone kanały (konstrukcje puste), niskonakładowa produkcja części

- Atuty: Funkcjonalne części, doskonałe właściwości mechaniczne, złożone geometrie

Selektywne spiekanie laserowe (SLS)

https://www.youtube-nocookie.com/embed/9E5MfBAV_tA?feature=oembed

Tworzenie obiektu za pomocą technologii stapiania łoża proszkowego i proszku polimerowego jest ogólnie znane jako selektywne spiekanie laserowe (SLS). Wraz z wygaśnięciem patentów przemysłowych tego typu technologie drukowania 3D stają się coraz bardziej powszechne i tańsze.

Najpierw pojemnik z proszkiem polimerowym jest podgrzewany do temperatury tuż poniżej temperatury topnienia polimeru. Następnie ostrze lub wycieraczka do ponownego powlekania nakłada bardzo cienką warstwę sproszkowanego materiału – zwykle o grubości 0,1 mm – na platformę roboczą. Następnie laser CO2 lub laser światłowodowy zaczyna skanować powierzchnię. Laser selektywnie spieka proszek i utrwala przekrój przedmiotu. Podobnie jak SLA, laser skupia się na właściwej lokalizacji za pomocą pary galw.

Po zeskanowaniu całego przekroju platforma robocza przesunie się w dół o jedną grubość warstwy. Ostrze do powlekania nakłada świeżą warstwę proszku na wierzch ostatnio skanowanej warstwy, a laser spieka kolejny przekrój przedmiotu na przekroje uprzednio zestalone.

Czynności te są powtarzane, aż wszystkie przedmioty zostaną w całości wyprodukowane. Proszek, który nie został spiekany, pozostaje na swoim miejscu, aby podeprzeć przedmiot, co zmniejsza lub eliminuje potrzebę stosowania konstrukcji wsporczych.

Mikroselektywne spiekanie laserowe (μSLS) to zasadniczo selektywne spiekanie laserowe (SLS) w małej skali i często nazywane spiekaniem mikrolaserowym. Chociaż SLS zwykle odnosi się do procesu z tworzywami sztucznymi, tutaj μSLS częściej odnosi się do procesu spiekania laserowego metali. μSLS może wytwarzać metalowe części 3D z rozdzielczością poniżej 5 μm i przepustowością większą niż 60 mm3/godz.

W μSLS warstwa atramentu nanocząstek metalu jest powlekana na podłożu, a następnie suszona w celu wytworzenia jednolitej warstwy nanocząstek. Następnie światło laserowe, które zostało ukształtowane za pomocą cyfrowej matrycy mikroluster, jest wykorzystywane do podgrzewania i spiekania nanocząstek w pożądane wzory. Ten zestaw kroków jest następnie powtarzany w celu zbudowania każdej warstwy części 3D w systemie μSLS.

Bezpośrednie spiekanie laserowe metali (DMLS) / selektywne topienie laserowe (SLM)

https://www.youtube-nocookie.com/embed/yiUUZxp7bLQ?feature=oembed

Zarówno bezpośrednie spiekanie laserowe metali (DMLS), jak i selektywne topienie laserowe (SLM) wytwarzają obiekty w sposób podobny do SLS. Główna różnica polega na tym, że tego typu technologie druku 3D są stosowane do produkcji części metalowych.

DMLS nie topi proszku, ale zamiast tego podgrzewa go do punktu, w którym może się stopić na poziomie molekularnym. SLM wykorzystuje laser do osiągnięcia pełnego stopienia proszku metalowego, tworząc jednorodną część. Daje to część, która ma jedną temperaturę topnienia (coś, co nie jest wytwarzane ze stopu).

To jest główna różnica między DMLS a SLM; pierwszy wytwarza części ze stopów metali, podczas gdy drugi tworzy materiały jednoelementowe, takie jak tytan. W przeciwieństwie do SLS, procesy DMLS i SLM wymagają wsparcia strukturalnego, aby ograniczyć możliwość jakichkolwiek zniekształceń, które mogą wystąpić (pomimo faktu, że otaczający proszek zapewnia wsparcie fizyczne).

Części DMLS/SLM są narażone na wypaczenie z powodu naprężeń szczątkowych wytwarzanych podczas drukowania z powodu wysokich temperatur, ale ponieważ DMLS nie topi proszku, części mogą mieć mniejsze naprężenia. Po wydrukowaniu części są zwykle poddawane obróbce cieplnej w celu zmniejszenia naprężeń w częściach.

Topienie wiązką elektronów (EBM)

https://www.youtube-nocookie.com/embed/E7–ZWPVVdQ?feature=oembed

W odróżnieniu od innych technik fuzji w złożu proszkowym, topienie wiązką elektronów (EBM) wykorzystuje wiązkę o wysokiej energii lub elektrony do indukowania fuzji między cząsteczkami proszku metalowego.

Skoncentrowana wiązka elektronów skanuje cienką warstwę proszku, powodując miejscowe topienie i krzepnięcie na określonym obszarze przekroju. Obszary te są zbudowane, aby stworzyć solidny obiekt.

W porównaniu z typami technologii druku 3D SLM i DMLS, EBM generalnie ma lepszą szybkość tworzenia ze względu na wyższą gęstość energii. Jednak takie rzeczy, jak minimalny rozmiar elementu, rozmiar cząstek proszku, grubość warstwy i wykończenie powierzchni są zwykle większe.

Należy również zauważyć, że części EBM są wytwarzane w próżni, a proces ten może być stosowany tylko z materiałami przewodzącymi.

Fuzja wielostrumieniowa (MJF)

Multi Jet Fusion jest technicznie technologią druku 3D wykorzystującą fuzję łoża proszkowego, chociaż ma ona podobieństwa do napylania spoiwa. MJF został wprowadzony na rynek przez HP w 2016 roku. Firma wyjaśnia, że jej technologia opiera się na dziesięcioleciach inwestycji HP w druk atramentowy, materiały do druku atramentowego, precyzyjną i tanią mechanikę, materiałoznawstwo i obrazowanie.

Technologia bierze swoją nazwę od wielu głowic atramentowych, które wykonują proces drukowania. Procesy ponownego powlekania materiału oraz rozprowadzania i podgrzewania środka są realizowane przez oddzielne układy głowic, które poruszają się po stole drukującym w różnych kierunkach, dzięki czemu użytkownik może niezależnie optymalizować oba procesy.

W procesie drukowania Multi Jet Fusion drukarka nakłada warstwę proszku materiału na stół drukujący. Następnie głowica atramentowa przesuwa się po proszku i nakłada na niego zarówno środek utrwalający, jak i detal.

Następnie po wydruku przesuwa się jednostka grzewcza na podczerwień. Wszędzie tam, gdzie dodano środek utrwalający, warstwa pod spodem topi się razem, podczas gdy obszary ze środkiem utrwalającym pozostają w postaci proszku. Sproszkowane części zrzucają się, co daje pożądaną geometrię. Eliminuje to również potrzebę modelowania podpór, ponieważ dolne warstwy wspierają te wydrukowane nad nimi.

HP twierdzi, że drukarka Multi Jet Fusion różni się od większości innych technologii druku 3D tym, że każda nowa warstwa materiału i środka jest umieszczana, podczas gdy poprzednia warstwa jest nadal stopiona. Pozwala to na całkowite zespolenie obu warstw, zapewniając lepszą trwałość druku i drobniejsze szczegóły.

Aby zakończyć proces drukowania, całe łoże proszkowe – i znajdujące się w nim drukowane części – są przenoszone na osobne stanowisko obróbcze. Tutaj większość luźnego, nieskondensowanego proszku jest odkurzana, dzięki czemu można go ponownie wykorzystać zamiast wytwarzać nadmiar odpadów.

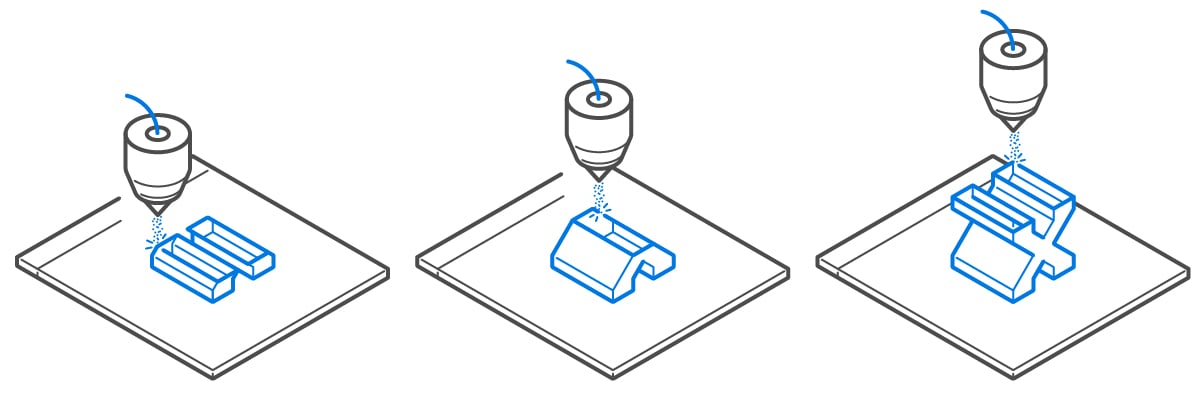

PROCES DRUKOWANIA 3D: STRUMIEŃ MATERIAŁU

Strumień materiału

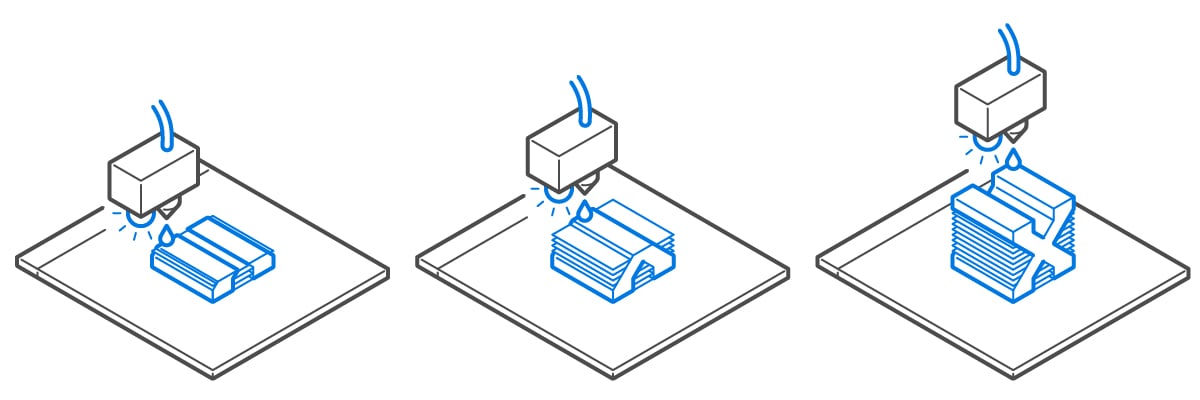

Strumień materiału to proces drukowania 3D, w którym kropelki materiału są selektywnie osadzane i utwardzane na platformie roboczej. Przy użyciu fotopolimerów lub kropelek wosku, które utwardzają się pod wpływem światła, obiekty są budowane, jedna warstwa na raz.

Charakter procesu natryskiwania materiału pozwala na drukowanie różnych materiałów w tym samym przedmiocie. Jednym z zastosowań tej techniki jest wytwarzanie części w wielu kolorach i fakturach.

- Rodzaje technologii druku 3D: Material Jetting (MJ), Drop on Demand (DOD)

- Materiały: Żywica fotopolimerowa (standardowa, odlewnicza, przezroczysta, wysokotemperaturowa)

- Dokładność wymiarowa: ± 0,1 mm

- Typowe zastosowania: pełnokolorowe prototypy produktów; Prototypy przypominające formy wtryskowe; Formy wtryskowe niskonakładowe; Modele medyczne

- Mocne strony: Najlepsze wykończenie powierzchni; Dostępny w pełnym kolorze i wielu materiałach

- Słabe strony: Kruche, nieodpowiednie do części mechanicznych; Wyższy koszt niż SLA/DLP w celach wizualnych

Strumień materiału (MJ)

https://www.youtube-nocookie.com/embed/Som3CddHfZE?feature=oembed

Strumień materiału (MJ) działa podobnie do standardowej drukarki atramentowej. Kluczową różnicą jest to, że zamiast drukować pojedynczą warstwę atramentu, wiele warstw jest tworzonych jedna na drugiej, aby stworzyć solidną część.

Głowica drukująca wyrzuca setki maleńkich kropelek fotopolimeru, a następnie utwardza/zestala je za pomocą światła ultrafioletowego (UV). Po osadzeniu i utwardzeniu jednej warstwy platforma konstrukcyjna jest obniżana o jedną warstwę, a proces jest powtarzany w celu zbudowania obiektu 3D.

MJ różni się od innych rodzajów technologii druku 3D, które osadzają, spiekają lub utwardzają materiał budowlany za pomocą osadzania punktowego. Zamiast używać pojedynczego punktu do podążania ścieżką, która wyznacza obszar przekroju warstwy, maszyny MJ nakładają materiał budulcowy w szybki, liniowy sposób.

Zaletą osadzania liniowego jest to, że drukarki MJ mogą wytwarzać wiele obiektów w jednej linii bez wpływu na szybkość drukowania. Dopóki modele są prawidłowo ułożone, a przestrzeń w każdej linii produkcyjnej jest zoptymalizowana, MJ może produkować części szybciej niż inne typy drukarek 3D.

Obiekty wykonane za pomocą MJ wymagają podparcia, które jest drukowane jednocześnie podczas budowy z rozpuszczalnego materiału, który jest usuwany w fazie post-processingu. MJ jako jeden z niewielu rodzajów technologii druku 3D oferuje obiekty wykonane z druku wielomateriałowego i pełnokolorowego.

Drop on Demand (DOD)

https://www.youtube-nocookie.com/embed/gM86qxW7vP8?feature=oembed

Drop on Demand (DOD) to rodzaj technologii drukowania 3D, która wykorzystuje parę drukarek atramentowych. Jeden osadzi materiał budowlany, który jest zwykle materiałem woskopodobnym. Drugi służy do rozpuszczalnego materiału podporowego. Podobnie jak w przypadku typowych rodzajów technologii druku 3D, drukarki DOD podążają ustaloną ścieżką do strumienia materiału w punktowym osadzeniu, tworząc obszar przekroju obiektu warstwa po warstwie.

Drukarki DOD używają również wycinaka muchowego, który przesuwa obszar kompilacji po utworzeniu każdej warstwy, zapewniając idealnie płaską powierzchnię przed rozpoczęciem kolejnej warstwy. Drukarki DOD są zwykle używane do tworzenia wzorów odpowiednich do odlewania w wosku traconym lub odlewania metodą traconego wosku oraz innych zastosowań związanych z wytwarzaniem form.

Inne technologie strumienia materiału

Nie ma zbyt dużej różnorodności w technologii strumieniowania materiału, ale możesz zobaczyć tę technologię jako jedną z poniższych. Wymieniliśmy je i połączyliśmy dla jasności i dalszej lektury.

PROCES DRUKOWANIA 3D: BINDER JETTING

Odrzucanie spoiwa

Binder Jetting to proces drukowania 3D, w którym płynny środek wiążący selektywnie wiąże obszary złoża proszku.

Binder Jetting to technologia druku 3D podobna do SLS, z wymaganiem początkowej warstwy proszku na platformie roboczej. Jednak w przeciwieństwie do SLS, który wykorzystuje laser lub energię do spiekania proszku, natryskiwanie spoiwa nie wykorzystuje ciepła i przesuwa głowicę drukującą po powierzchni proszku, nakładając kropelki spoiwa, które zwykle mają średnicę 80 mikronów. Kropelki te wiążą cząsteczki proszku, tworząc każdą warstwę przedmiotu.

Gdy warstwa została już zadrukowana, łoże proszku jest opuszczane, a nowa warstwa proszku jest rozprowadzana na ostatnio zadrukowanej warstwie. Proces ten jest powtarzany aż do uformowania kompletnego obiektu.

Obiekt zostaje następnie pozostawiony w proszku, aby utwardził się i nabrał siły. Następnie przedmiot jest usuwany z łoża proszkowego, a niezwiązany proszek usuwany jest za pomocą sprężonego powietrza.

- Rodzaje technologii druku 3D: nanoszenie spoiwa

- Materiały: piasek, polimer lub proszek metalowy: stal nierdzewna/brąz, kolorowy piasek, krzemionka (odlewanie piaskowe); Kompozyty ceramiczno-metalowe

- Dokładność wymiarowa: ±0,2 mm (metal) lub ±0,3 mm (piasek)

- Typowe zastosowania: funkcjonalne części metalowe; Modele pełnokolorowe; Odlewanie piasku

- Mocne strony: Niski koszt; Duże objętości kompilacji; Funkcjonalne części metalowe, Doskonałe odwzorowanie kolorów, Duże prędkości drukowania, Elastyczność projektowania bez wsparcia

- Słabe strony: Własności mechaniczne nie są tak dobre jak stapianie w złożu proszków metali

Piaskowe lepiszcze

https://www.youtube-nocookie.com/embed/LFGnjkoeDng?feature=oembed

W przypadku urządzeń do natrysku spoiwa piasku są to tanie rodzaje technologii druku 3D do produkcji części z piasku, np. piaskowca lub gipsu.

Po wydrukowaniu rdzenie i formy są usuwane z obszaru roboczego i czyszczone w celu usunięcia luźnego piasku. Formy są zazwyczaj od razu gotowe do odlewania. Po odlaniu forma jest rozbijana, a końcowy element metalowy jest usuwany.

Istotną zaletą wytwarzania rdzeni i form do odlewania w piasku za pomocą technologii Binder Jetting jest duża, złożona geometria, którą można wytworzyć przy stosunkowo niskich kosztach. Ponadto proces jest dość łatwy do zintegrowania z istniejącymi procesami produkcyjnymi lub odlewniczymi bez zakłóceń.

Rozpryskiwanie metalowego spoiwa

https://www.youtube-nocookie.com/embed/L6Rd9diIkrs?feature=oembed

Binder Jetting może być również stosowany do wytwarzania metalowych przedmiotów. Proszek metalowy wiązany jest spoiwem polimerowym. Produkcja metalowych przedmiotów przy użyciu Binder Jetting pozwala na produkcję skomplikowanych geometrii znacznie wykraczających poza możliwości konwencjonalnych technik produkcyjnych.

Funkcjonalne przedmioty metalowe można jednak wytwarzać tylko w procesie wtórnym, takim jak infiltracja lub spiekanie. Koszt i jakość wyniku ogólnie określają, która metoda wtórna jest najbardziej odpowiednia dla indywidualnego zastosowania. Bez tych dodatkowych kroków część wykonana z metalu Binder Jetting będzie miała słabe właściwości mechaniczne.

Proces wtórnej infiltracji przebiega w następujący sposób: początkowo cząstki proszku metalu są łączone ze sobą za pomocą środka wiążącego, tworząc obiekt „stan zielony”. Po całkowitym utwardzeniu przedmioty są usuwane z sypkiego proszku i umieszczane w piecu, gdzie wypala się spoiwo. To pozostawia obiekt o gęstości około 60% z pustkami w całym.

Następnie brąz jest używany do infiltracji pustych przestrzeni poprzez działanie kapilarne, co daje obiekt o gęstości około 90% i większej wytrzymałości. Jednak przedmioty wykonane z metalu Binder Jetting mają generalnie niższe właściwości mechaniczne niż części metalowe wykonane za pomocą Powder Bed Fusion.

Wtórny proces spiekania może być stosowany tam, gdzie części metalowe są wykonywane bez infiltracji. Po zakończeniu drukowania obiekty w stanie zielonym są utwardzane w piecu. Następnie są spiekane w piecu do wysokiej gęstości około 97%. Jednak nierównomierny skurcz może być problemem podczas spiekania i należy go uwzględnić na etapie projektowania.

Plastikowe lepiszcze

Proces i technologia natryskiwania spoiw plastikowych są bardzo podobne do natryskiwania spoiw metalowych. Zawiera plastikowy proszek i płynny środek wiążący. (Nie, nie możesz używać tej samej maszyny do metalu i plastiku, ale miejmy nadzieję, że ktoś wkrótce to wyjdzie.)

Po wydrukowaniu części z tworzyw sztucznych są usuwane ze złoża proszkowego i często mogą być używane bez dalszej obróbki, ale można je wypełnić innym materiałem, utwardzić, wypolerować lub pomalować. Nie wymagają spiekania w piecu, jak w przypadku metalu.

Natryskiwanie spoiwem z polimerów, podobnie jak w przypadku metali, ma szereg unikalnych zalet w porównaniu z formowaniem wtryskowym i innymi polimerowymi technologiami drukowania 3D.

PROCES DRUKOWANIA 3D: BEZPOŚREDNIE OSADZANIE ENERGII

Bezpośrednie osadzanie energii z proszkiem

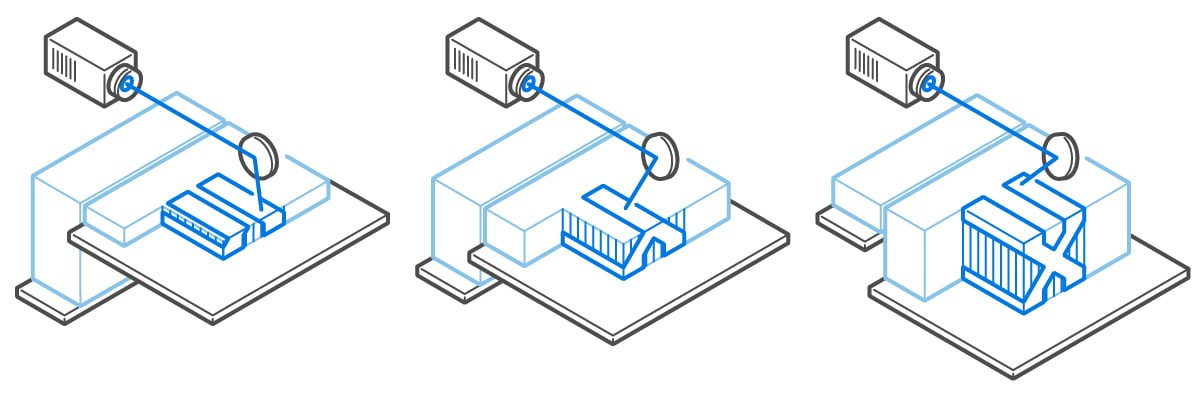

DED to proces drukowania 3D, w którym materiał jest podawany i stapiany przez potężną energię cieplną jednocześnie z jego osadzaniem.

Omawiane źródło energii to zwykle jedno z trzech – wiązka elektronów, laser lub plazma. Materiał jest podawany w postaci drutu lub proszku, aby źródło ciepła topiło się, gdy opuszcza dyszę, tworząc skomplikowane kształty.

Technologię tę można wykorzystać do budowania warstwa po warstwie nadruku, ale można ją również wykorzystać do naprawy obiektów. Z tego powodu DED jest często używany częściej do naprawy niż być może do tworzenia zupełnie nowych drukowanych elementów.

Gdy materiał stosowany w tej metodzie drukowania jest w postaci proszku, często proszek jest rozpylany wraz z gazem obojętnym (historycznie często określanym jako gazy szlachetne) w celu zmniejszenia lub wyeliminowania możliwości utleniania. W przypadku surowca proszkowego istnieje również możliwość użycia wielu proszków w celu wymieszania materiałów i uzyskania różnych wyników.

Chociaż potrzeba dobrego zaopatrzenia w gaz obojętny może być postrzegana jako negatywny aspekt DED, być może największym problemem związanym z tą metodą jest to, że nie cały materiał jest zużywany podczas procesu. Nieuchronnie pojawi się trochę proszku, który odbiega od celu i nie topi się. Inną wadą DED jest to, że części wyprodukowane w ten sposób często wymagają sporej ilości obróbki końcowej.

- Rodzaje technologii druku 3D: Laser Engineered Net Shaping (LENS); wytwarzanie przyrostowe za pomocą wiązki elektronów (EBAM); Zimny spray

- Materiały: Metale w postaci drutu i proszku

- Dokładność wymiarowa: ± 0,1 mm

- Typowe zastosowania: naprawa wysokiej jakości komponentów samochodowych/lotniczych, funkcjonalnych prototypów i części końcowych

- Mocne strony: Rzadko wymagane konstrukcje wsporcze; mieszanie metali; umiejętność pracy w 3 wymiarach

- Słabe strony: Słabe wykończenie powierzchni wymaga obróbki końcowej; kosztowny

Produkcja przyrostowa wiązką elektronów (EBAM)

W przypadku EBAM mamy do czynienia z procesem dość podobnym do opisanego powyżej w przypadku LENS, ale główne różnice między nimi polegają na tym, że EBAM wykorzystuje wiązkę elektronów jako źródło energii, a także to, że można stosować zarówno proszkowy, jak i drut. używany.

EBAM jest często przeprowadzany w próżni, co zmniejsza możliwość skażenia produktu końcowego przez zanieczyszczenia i ignoruje potrzebę atmosfery gazu obojętnego, jak to ma miejsce w przypadku LENS. Warstwy są budowane jedna po drugiej, a wiązka elektronów tworzy kałużę stopioną i po prostu dodaje materiał tam, gdzie nakazują mu polecenia.

Powszechnie stosowane metale w tej procedurze obejmują stopy miedzi, tytanu, kobaltu i niklu, ale stosuje się również czysty tytan i tantal. W większości przypadków stop tytanu jest najczęściej używanym materiałem w tej metodzie drukowania, wytwarzając części, takie jak implanty medyczne – takie, jakie można znaleźć w protezach stawu biodrowego.

Zimny spray

Można śmiało argumentować, że druk 3D w sprayu na zimno nie znajduje się pod szyldem DED. Zamiast korzystania z zewnętrznego źródła energii, takiego jak wiązka elektronów lub laser, zimny natrysk działa na zasadzie prędkości cząsteczek samego metalu.

Cold spray to technologia produkcyjna, która rozpyla proszki metali z prędkością ponaddźwiękową, aby je połączyć bez topienia, co prawie nie powoduje naprężeń termicznych. Od początku 2000 roku jest używany jako proces powlekania, ale ostatnio kilka firm przystosowało natryskiwanie na zimno do wytwarzania przyrostowego, ponieważ może nakładać metal o dokładnych geometriach do kilku centymetrów z około 50 do 100 razy większą prędkością niż typowe metalowe drukarki 3D .

Może nie być zaskakujące, że ta metoda drukowania 3D nie daje wydruków o doskonałej jakości powierzchni lub szczegółowości, ale technologia nie wymaga tak wysokiej jakości sproszkowanego metalu, aby działać, jak inne metody, i nie ma potrzeby stosowania obojętnych gazy lub komory próżniowe.

Aby wykończyć wydruki w wartościowym standardzie, często stosuje się obróbkę CNC, czasami w połączeniu z drukarką, tworząc coś w rodzaju hybrydowej drukarki 3D/routera CNC.Proszek BlasterTechniki i drukarki 3D w technologii zimnego natrysku metalu

Laserowe kształtowanie siatki (LENS)

Drukowanie 3D LENS odbywa się w hermetycznie zamkniętej komorze, ponieważ proszek metalu jest podawany przez jedną lub więcej dysz i stapiany za pomocą silnego lasera. Obiekt jest następnie budowany warstwa po warstwie, gdy dysza i laser poruszają się, czasami w sposób trójwymiarowy.

Sama komora musi znajdować się jak najbliżej pustki tlenu i wilgoci, aby zapewnić produkcję czystej części. Z tego powodu gaz obojętny zalewa komorę (zwykle argon) i drastycznie zmniejsza ilość tlenu i wilgoci w niej. Metale powszechnie stosowane w tym procesie to tytan, stal nierdzewna, aluminium i miedź.

Ta metoda drukowania jest często używana do naprawy wysokiej klasy komponentów lotniczych i samochodowych, takich jak łopatki silników odrzutowych, ale może być również używana do produkcji całych komponentów. Często wykończenie powierzchni gotowych części nie jest szczególnie imponujące, dlatego w celu dostarczenia gotowego elementu wymagany jest stopień wykończenia poprodukcyjnego.

Inne technologie bezpośredniego osadzania energii

Kilka innych terminów zostało użytych do opisania DED, z których niektóre różnią się ze względu na cele marketingowe, a inne technicznie różnią się wykonaniem. Jednak wszystkie wymienione poniżej pozycje można uznać za DED.

- Bezpośrednie osadzanie metalu (DMD)

- Produkcja addytywna do łuku drutowego (WAAM)

- Szybkie osadzanie plazmy (RPD)

Warto również wspomnieć, że istnieją hybrydowe drukarki 3D, które łączą technologię DED z frezowaniem CNC, na przykład hybryda Lasertec 65 firmy DMG Mori.

MIKRODRUK 3D

Produkcja przyrostowa w mikroskali ogólnie odnosi się do produkcji części mierzonych w mikronach jednocyfrowych do grubości warstwy 5 mikronów i rozdzielczości 2 mikronów. Niektóre technologie są nawet w stanie drukować części mierzalne w nanometrach (nm), które są 1000 razy mniejsze niż mikron. Dla porównania, średnia szerokość ludzkiego włosa wynosi 75 mikronów, a nić ludzkiego DNA ma średnicę 2,5 nanometra.

Większość mikrodruków 3D odbywa się za pomocą drukarek żywicznych, a dokładniej reakcji fotopolimeryzacji ze światłem. Niektóre firmy zaczęły jednak wykraczać poza polimery i wkraczać w sferę metali, w tym stali, miedzi i złota. Przyjrzyjmy się pięciu głównym kategoriom technologii wytwarzania mikrododatków.

- Rodzaje technologii druku 3D: mikrostereolitografia (µSLA), mikrostereolitografia projekcyjna (PµSL), polimeryzacja dwufotonowa (2PP lub TPP), produkcja metali oparta na litografii (LMM)

- Materiały: polimer, metal, ceramika

- Dokładność wymiarowa: ± 30 µm

- Typowe zastosowania: plastry mikroigłowe, implanty medyczne, obwody

- Mocne strony: mocne, ale małe części, bardziej opłacalne niż tradycyjna mikroprodukcja

- Słabe strony: Kosztowne drukarki i materiały

Mikrostereolitografia (µSLA)

Proces ten należy do rodziny polimeryzacji kadzi. Polega na ekspozycji materiału światłoczułego (płynnej żywicy) na działanie lasera ultrafioletowego. Ogólny proces jest taki sam jak w przypadku większości komercyjnych drukarek żywicznych: wlej żywicę do zbiornika, opuść platformę roboczą do żywicy, laser rysuje przekrój części 3D warstwa po warstwie, podczas gdy platforma jest opuszczana do izba. Różnica polega na wyrafinowaniu laserów i dodaniu soczewek, które są w stanie generować niemal niewiarygodnie małe punkciki światła, oraz specjalistycznych żywic.

Mikrostereolitografia projekcyjna (PµSL)

Ta technika wytwarzania przyrostowego rozwija się ze względu na niski koszt, dokładność, szybkość, a także zakres materiałów, z których może korzystać, w tym polimery, biomateriały i ceramikę. Wykazał potencjał w zastosowaniach od mikroprzepływów i inżynierii tkankowej po mikrooptykę i mikrourządzenia biomedyczne.

Proces PµSL jest podobny do µSLA, z tą różnicą, że zamiast lasera PµSL wykorzystuje światło ultrafioletowe z projektora. Technika ta pozwala na szybką fotopolimeryzację całej warstwy ciekłego polimeru za pomocą błysku światła UV w rozdzielczości mikroskali, dzięki czemu jest znacznie szybsza. Jest to dość podobne do technologii druku 3D z żywicy cyfrowej obróbki światła (DLP), którą można zobaczyć w drukarkach 3D takich firm, jak Carbon.

Polimeryzacja dwufotonowa (2PP lub TPP)

Technologia ta wykazała, że zapewnia najwyższą dokładność wśród mikrodrukarek 3D. Wykorzystywany jest do obiecujących innowacji medycznych, w tym inżynierii tkankowej i implantów medycznych, a także zastosowań przemysłowych, w tym mikromechaniki. Ale technologia i materiały są nadal bardzo drogie, a drukarki mogą być wolniejsze niż inne technologie.

W tej metodzie pulsujący laser femtosekundowy służy do śledzenia wzorów 3D w głębi kadzi ze specjalnej światłoczułej żywicy. Nie będziemy tu wchodzić w chwasty nauki, która obejmuje absorbowane i generowane fotony, ale wiedzmy, że technologia umożliwia rozdzielczości poniżej 1 µm, co jest uważane za technologię nanofabrykacji.

Produkcja metali oparta na litografii (LMM)

Ta metoda drukowania 3D z metalu umożliwia tworzenie maleńkich metalowych części do zastosowań, w tym narzędzi chirurgicznych i części mikromechanicznych, wykorzystując niektóre z tych samych zasad fotopolimeryzacji. W LMM proszek metalu jest jednorodnie rozpraszany w światłoczułej żywicy, a następnie selektywnie polimeryzowany przez naświetlenie światłem niebieskim. Po wydrukowaniu „zielone” części są usuwane z polimeru, pozostawiając całkowicie metalowe „brązowe” części, które są wykańczane w procesie spiekania w piecu. Surowce obejmują stal nierdzewną, tytan, wolfram, mosiądz, miedź, srebro i złoto.

W czołówce technologii druku 3D micro metal jest szwajcarska firma Exaddon, która opracowała proces druku micro 3D w metalu, który nie wymaga żadnego przetwarzania końcowego. W tym procesie dysza drukująca dostarcza płyn zawierający jony metali przez mikrokanał na powierzchnię druku. Jony te rozpuszczają się w solidne atomy metalu, które rosną w większe bloki budulcowe (voksele), aż obiekt jest kompletny.

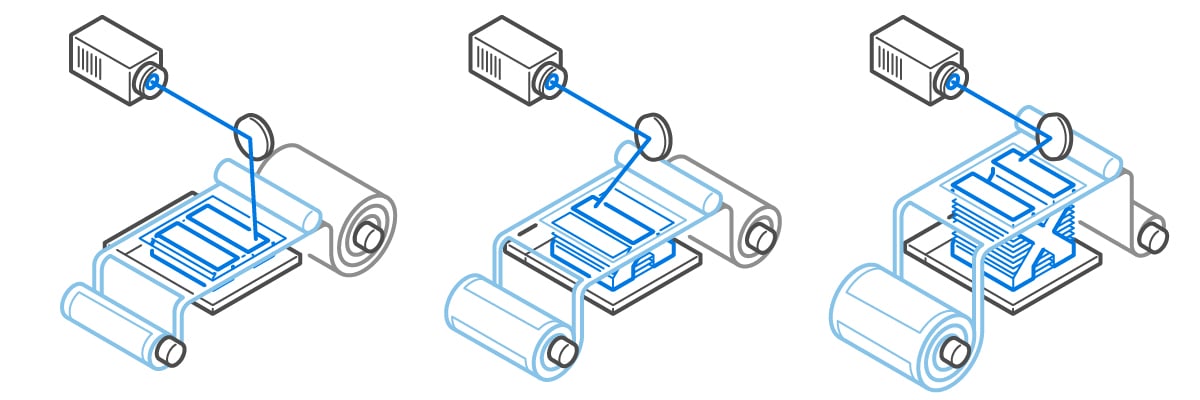

PROCES DRUKOWANIA 3D: LAMINOWANIE ARKUSZY

Laminowanie arkuszy

Laminowanie arkuszy to forma drukowania 3D, która polega na układaniu i laminowaniu arkuszy bardzo cienkiego materiału razem w celu wytworzenia obiektu 3D. Warstwy materiału można łączyć ze sobą różnymi metodami, przy czym powszechnie stosuje się do tego ciepło i dźwięk. Która metoda jest najbardziej odpowiednia, zależy od materiału, o którym mowa, z papierem, polimerami i metalami używanymi do laminowania arkuszy.

Technologia ta jest jedną z mniej dokładnych technologii druku 3D, a części produkowane tą metodą wymagają wielu prac wykończeniowych w postprodukcji. Wycinarki laserowe i routery CNC są używane w miarę postępu druku, aby nadać mu pożądany kształt, co może prowadzić do większego marnotrawstwa niż w przypadku innych technologii druku 3D.

Producenci stosują laminowanie arkuszy do wytwarzania niedrogich, niefunkcjonalnych prototypów ze stosunkowo dużą prędkością. Technologia ta jest również wykorzystywana do produkcji elementów kompozytowych, ponieważ użyte materiały można wymieniać podczas procesu drukowania. Należy zauważyć, że wiele przedmiotów wyprodukowanych w ten sposób nie jest wystarczająco mocnych, aby służyć jako elementy funkcjonalne i lepiej służyć jako elementy estetyczne.

- Rodzaje technologii druku 3D: produkcja laminowanych przedmiotów (LOM), konsolidacja ultradźwiękowa (UC)

- Materiały: papier, polimer i metal w postaci arkuszy

- Dokładność wymiarowa: ± 0,1 mm

- Typowe zastosowania: niefunkcjonalne prototypy, wielokolorowe wydruki, formy odlewnicze.

- Mocne strony: Niski koszt; możliwa szybka produkcja; wydruki kompozytowe

- Słabe strony: Niska dokładność; więcej odpadów; dużo pracy poprodukcyjnej wymaganej dla części

Produkcja obiektów laminowanych (LOM)

LOM jest najczęstszą formą drukowania 3D z laminowaniem arkuszy. Arkusze materiału są układane jedna na drugiej i łączone ze sobą za pomocą kleju. Podobnie jak wiele innych form druku 3D, warstwy są budowane pojedynczo, ale sam arkusz nie może uformować złożonego kształtu, a w LOM do cięcia warstwowego obiektu w LOM używany jest nóż (lub laser lub router CNC). prawidłowy kształt.

Ilość kleju nakładanego podczas tego procesu drukowania może być różna, przy czym więcej lepkiego materiału nakłada się na obszary, które ostatecznie będą stanowić część końcowego wydruku, a mniej na obszary, które zostaną usunięte przez ploter. Wycinarka pracuje w miarę postępu druku, wycinając przekrój 2D ostatecznego wydruku.

Ta metoda drukowania ma kilka znaczących zalet, ponieważ wydruki są szybkie i niedrogie w produkcji, a większe przedmioty można wytwarzać tą metodą. Oczywiście są też wady.

Najczęściej wydruki wytwarzane przy użyciu tej technologii są dość mocne i zachowują dobre właściwości przez długi czas, ale wymagają więcej wykończenia poprodukcyjnego (i można je zmienić za pomocą wiercenia lub obróbki) i wytwarzają więcej odpadów niż inne metody drukowania 3D.

Konsolidacja ultradźwiękowa (UC)

Konsolidacja ultradźwiękowa (UC) to sposób na drukowanie w 3D metalowych obiektów, które wchodzą w skład parasola do laminowania arkuszy. Czasami zobaczysz, że jest to określane jako ultradźwiękowe wytwarzanie addytywne (UAM).

Ta metoda drukowania 3D wykorzystuje wibracje ultradźwiękowe i ciśnienie za pośrednictwem sonotrody do łączenia cienkich arkuszy metalu w niskiej temperaturze. Ze względu na tę niską temperaturę blachy nie są ze sobą stapiane, ale raczej łączone ze sobą w wyniku rozpadu tlenków na powierzchni metali.

Ta metoda wytwarza ciepło, ale jest ono znacznie niższe niż potrzebne do łączenia metali tylko za pomocą temperatury, a zaletą tej metody jest to, że różne rodzaje metali można łączyć ze sobą, tworząc części wielometalowe bez mieszania metali .

Podobnie jak w przypadku innych metod drukowania laminowania arkuszy, do wycięcia przekroju 2D drukowanego kształtu 3D wymagany jest frez, a przy takich częściach metalowych najczęściej stosowaną metodą jest router CNC. Ze względu na proces cięcia tą metodą uzyskuje się więcej odpadów niż w przypadku innego drukowania 3D z metalu, a frez może być również używany do produkcji detali i projektów podczas formowania druku. Często wymagane jest wykończenie poprodukcyjne, ale duża szybkość procesu i niskie temperatury, w których łączone są blachy, dają konsolidację ultradźwiękową więcej zalet niż wad.

Inne technologie laminowania arkuszy

Podobnie jak w przypadku zdecydowanej większości innych procesów drukowania z tej listy, na rynku dostępnych jest kilka innych rodzajów technologii laminowania arkuszy, które ogólnie należą do tego samego parasola. Tutaj wymieniliśmy je dla ciekawskich, aby mogli je zbadać jako dalszą lekturę.

- Selektywne wytwarzanie obiektów kompozytowych do laminowania (SLCOM)

- Laminowanie arkuszy z tworzywa sztucznego (PSL)

- Wspomagane komputerowo wytwarzanie laminowanych materiałów inżynierskich (CAM-LEM)

- Laminowanie z selektywnym osadzaniem (SDL)

- Produkcja przyrostowa na bazie kompozytów (CBAM)

Żródło: all3dp.com

Więcej...